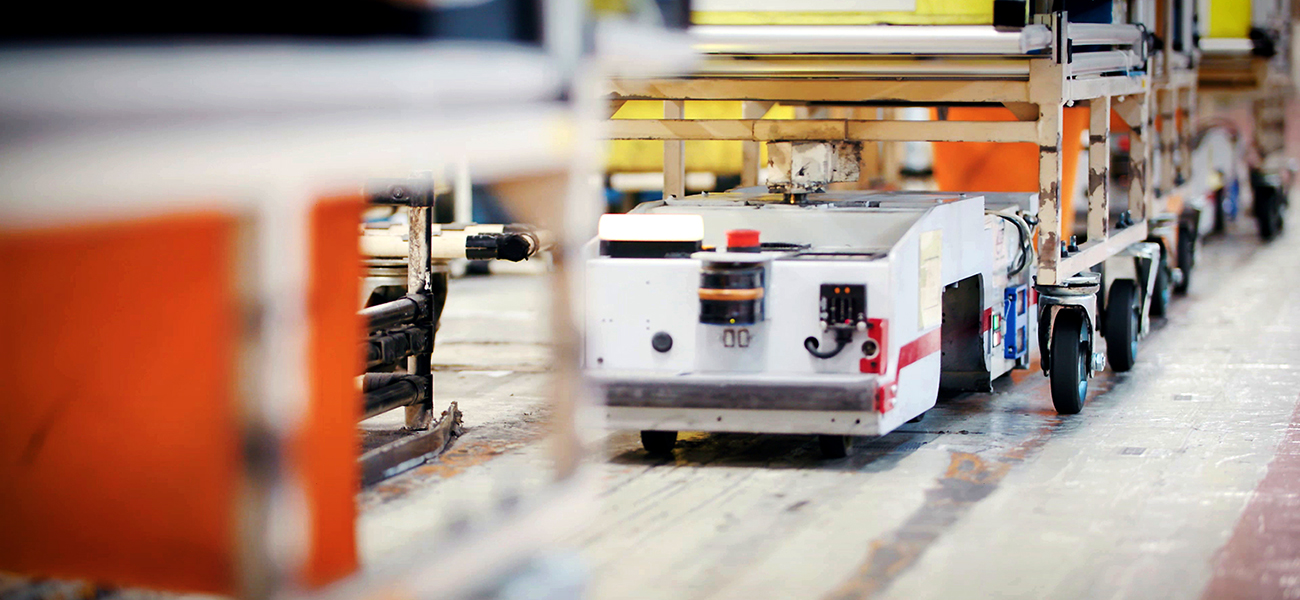

みなさんは自動車工場を見学したことはありますか? 日産の工場では、いたるところで大小さまざまな部品を運ぶ無人搬送車(AGV:Automated Guided Vehicle)が走り回っています。AGVの役割は、無人で部品を搬送すること。工場にとっては欠かせない存在です。

日産では、このAGVと電気自動車(EV)が深く関わっています。今回の日産ストーリーズでは、「日産リーフ」の登場によって大きく進化したAGVをご紹介しましょう。

1980年頃、手押し台車にモーターを付けたのがAGVの原型で、現在のような形のAGVが日産の工場に導入され始めたのは2006年頃。その後、工場の競争力を飛躍的に高めるツールのひとつとして、世界各地の日産の工場に導入されていきました。

クルマの生産ラインで作業者は、最速1分以下という作業時間の中で、クルマの種類や仕様にあわせて部品棚から必要な部品を探して手に取り、組み付けています。しかし、お客さまの嗜好が多様化し、クルマが高性能化、高機能化するにつれ、部品の種類は大幅に増え、作業者の負担も大きく増加しました。この課題を解決し、作業者が組み付け作業に専念できるよう導入したのがキット供給方式です。クルマごとに必要な部品のみを箱 (キットボックス) に入れて作業者の手元に届けるキット供給方式は、作業者の負担を軽減し、生産効率や品質を大きく向上させました。

さらに、キットボックスをそれぞれの作業者に効率的に届けるにはどうすればよいのか?この課題をAGVが解決してくれたのです。

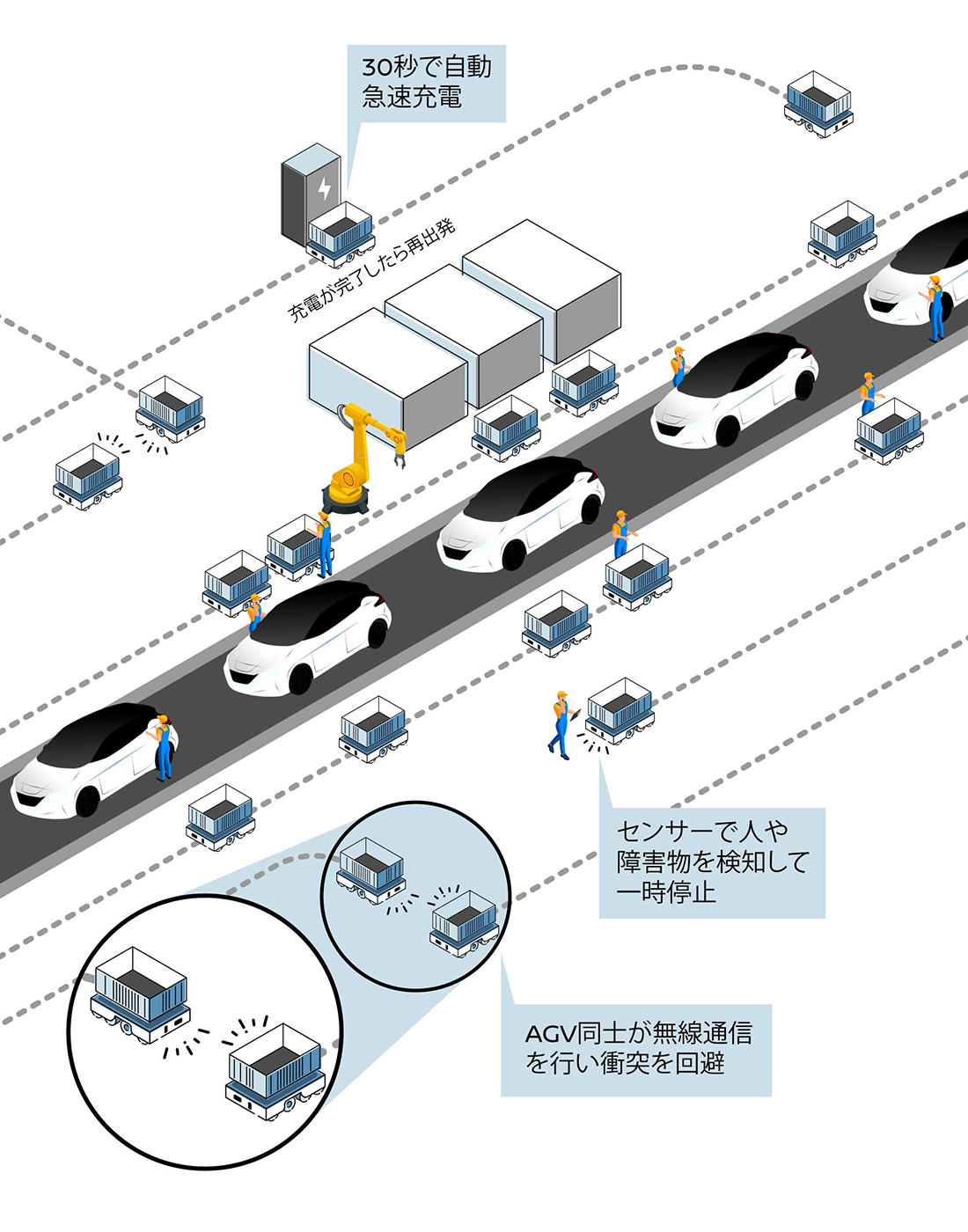

AGVは線路上を走る電車のように、床に貼られた磁気テープに沿って走行します。人や構内車両が行き交う工場では、それぞれのAGVに最も効率的な走行経路がレイアウトされています。例えば、追浜工場だけでも約700台のAGVが走行していますが、それぞれのAGVの走行経路はきめ細やかに制御され、交差点ではAGV同士が通信し、衝突することはありません。また、AGVには複数のセンサーを搭載しており、人や障害物を検知して一時停止するなど、安全にも十分配慮されています。しかし、それだけではありません。

「AGVは電気自動車『日産リーフ』と密接な関係があるのです」と日産の生産技術研究開発センターでAGVの開発を推進する松本将師は語ります。

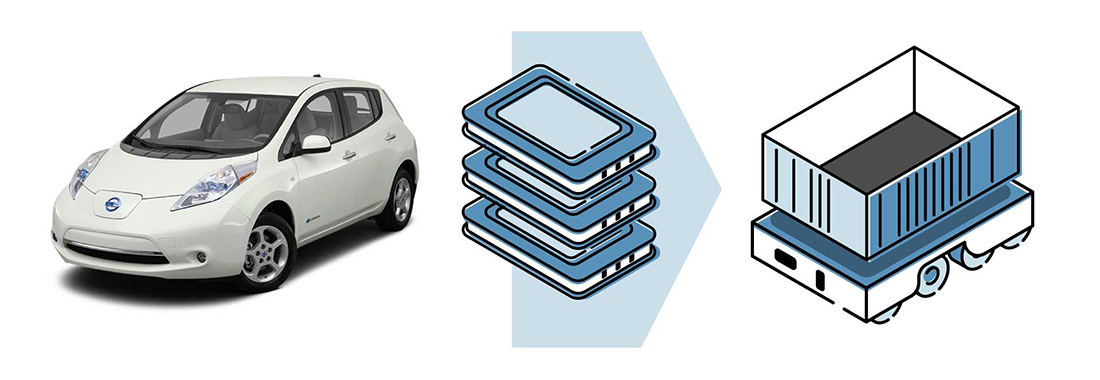

AGVは電気で走りますが、その電源には鉛バッテリーを使用するのが一般的です。しかし、日産のAGVには、初代「リーフ」に搭載したリチウムイオンバッテリーが使われています。

初代「リーフ」のバッテリーパック(24KWh)は、48個のモジュールから構成されていました。このうちの3個のモジュールと「リーフ」同様の安全装置を従来の鉛バッテリーと同じ大きさにパッケージングしてAGVに搭載したのです。

「リーフ」のバッテリーとAGVの組み合わせは、数々の価値を生み出しました。ご存知の通り、このバッテリーは急速充電が得意です。日産のAGVは、走行経路の途中に設置された急速充電器に自動で立ち寄り、自動で充電します。鉛バッテリーの場合、AGVからバッテリーを降ろして充電する必要があったので、現場の負担は大きく低減しました。

また、最近ではフォーアールエナジー社との共同プロジェクトで、クルマとしての役目を終えた初代「リーフ」から回収されるバッテリーを再利用し、AGVに搭載するという新たな取り組みも始めています。

「リーフ」の再利用バッテリーは、さらに多くの価値をもたらします。AGVにとっては、新品バッテリーよりも導入コストが低く、「リーフ」にとってはバッテリーの再利用先が増えることになり、車両の残価向上にも貢献します。また、AGVに鉛バッテリーを使用した場合、一般的に1~2年での交換が必要になりますが、「リーフ」から回収した再利用バッテリーはAGVを7年から8年の間、走らせ続けることができます。また、この再利用によってバッテリーを生産する際に発生するCO2の削減にも貢献し、2050年のカーボンニュートラルの実現につなげていきます。

「リーフ」の登場でAGVは大きく進化しました。そして、日産のもう一つの強みである自動運転技術もAGVに大きな進化をもたらす可能性を秘めています。

現在のAGVは磁気テープの上を走行するため、経路を変えるためには磁気テープの貼り替えやプログラムの変更が必要となります。そのため、現在日産は磁気テープなしで無軌道走行できる新しいAGVの開発を進めています。開発中のAGVに活用するセンサーや走行アルゴリズムは、まさに自動運転技術の縮小版とも言えるものです。また、コネクテッドカー技術を応用し、工場内のAGVとホストコンピューターを常時通信させ、統合制御することも研究しています。

「日産の強みである電動化技術や自動運転技術を応用し、生産工場のニーズにあわせたAGVを導入することで、生産現場に大きな革新をもたらします。工場内の部品供給も電動化、自動運転の時代へ。クルマとともに生産工場も進化を続けます」と松本は語りました。 近い将来、皆さんへさらに進化したAGVをご紹介できる日を楽しみにしています。