2025年8月、日産は、欧州で第3世代となる日産のハイブリッドシステム「e-POWER」をキャシュカイに搭載し発売しました。

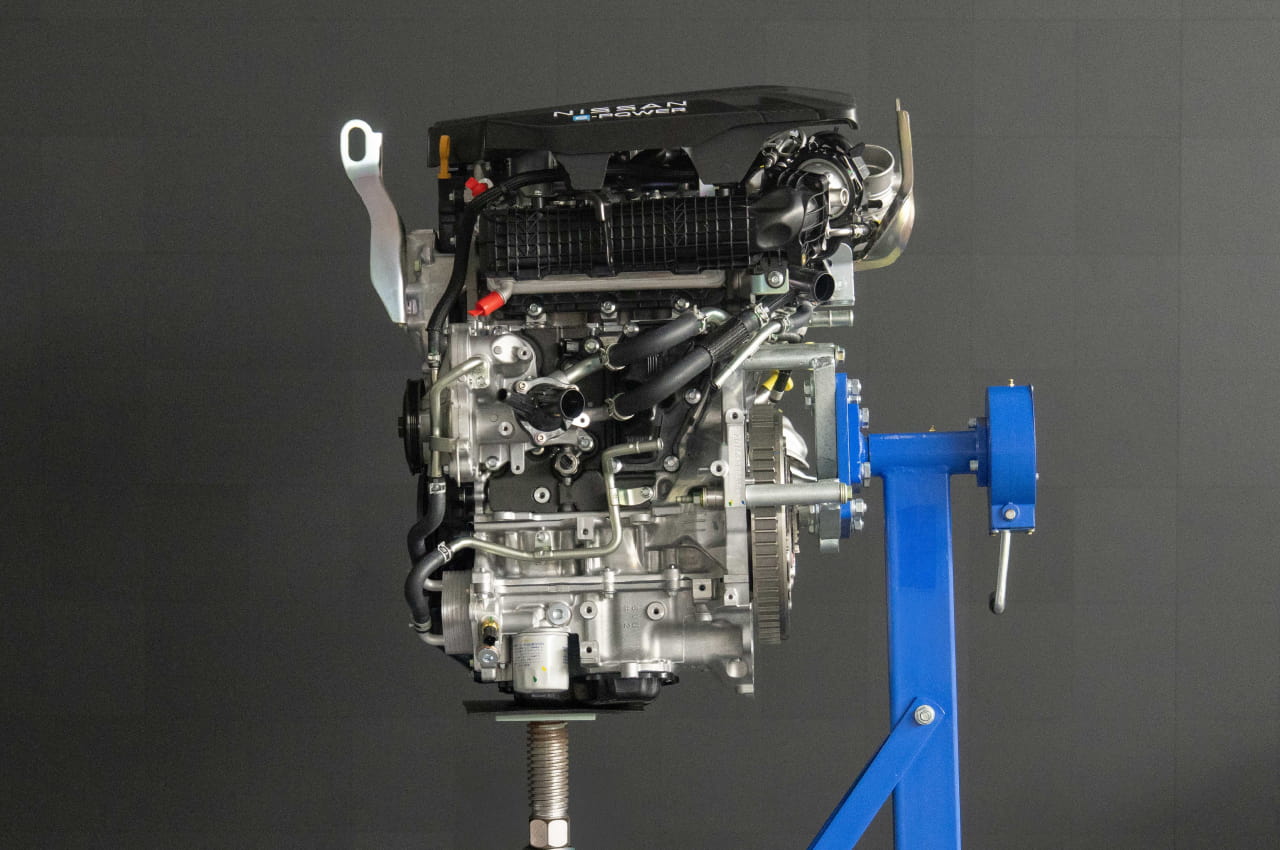

新型「e-POWER」は、e-POWER専用に完全新設計された発電特化型エンジンを採用することで、燃費性能と静粛性を大幅に改善しています。

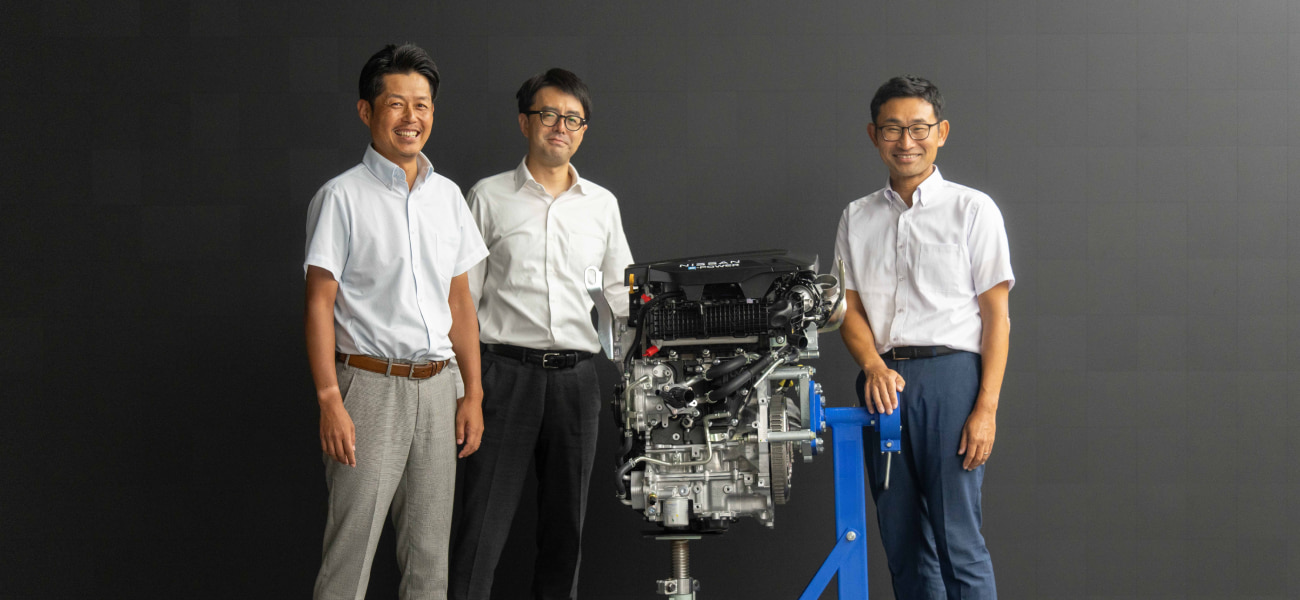

この新しいe-POWER専用エンジンは、どのように開発されたのでしょうか。開発に携わった3人のパワートレイン担当メンバーが、その裏側をお話します。

第3世代e-POWERとは

「e-POWER」は、エンジンと電動パワートレインを組み合わせた日産独自のシリーズハイブリッドシステムです。100%電気モーターのみで駆動するため、エンジンの役割は発電のみとなります。エンジンが発電した電力はモーターの動力源として使用され、状況によってバッテリーの充電にも使用されます。電気モーターのみで駆動するため、ガソリン車や他のハイブリッド車と比べると、圧倒的にレスポンスの良いスムーズな加速を実現しています。

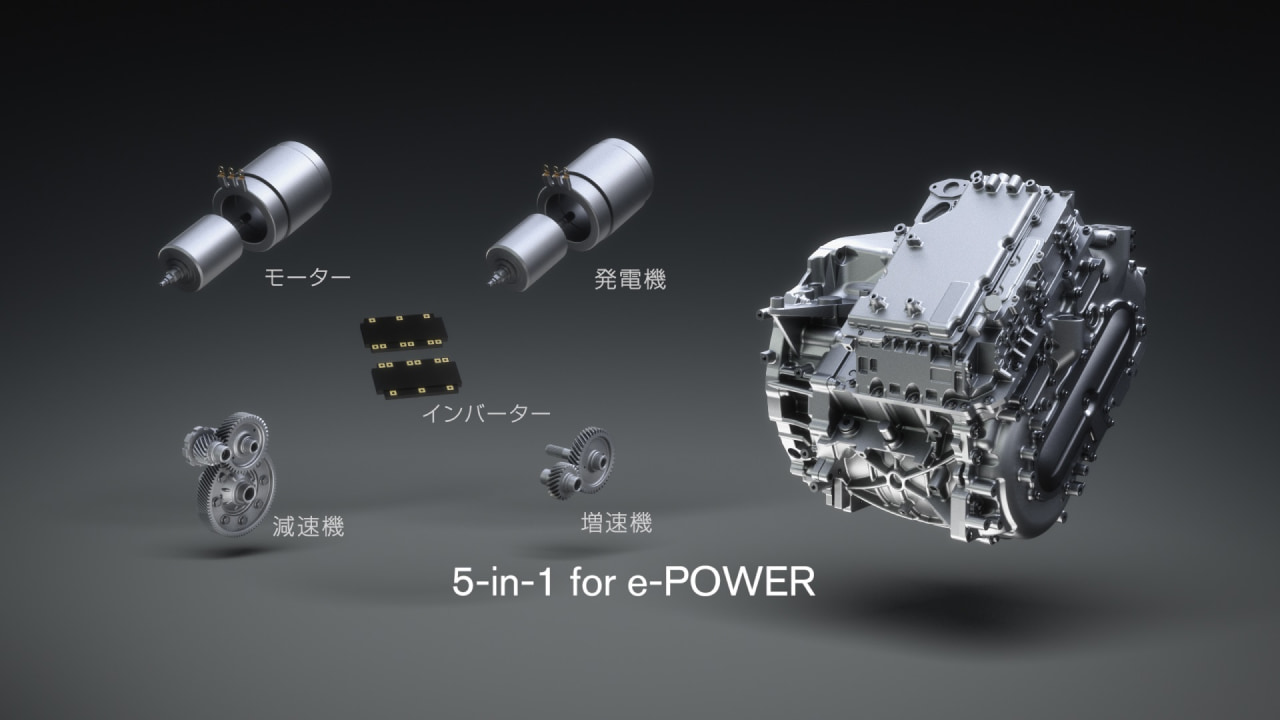

新型となる第3世代「e-POWER」は、モーター、発電機、インバーター、減速機、増速機の5つの主要部品を一体化した新たな5-in-1電動パワートレインユニットと、完全新設計の1.5リッター3気筒ターボエンジン(ZR15DDTe)を採用しました。

今回のストーリーでは、特にこの新しいe-POWER専用エンジンに焦点を当て、その開発の裏側を紹介します。

「e-POWER」専用の発電特化型エンジン

新エンジンはe-POWER専用の発電機として、一から設計が行われました。

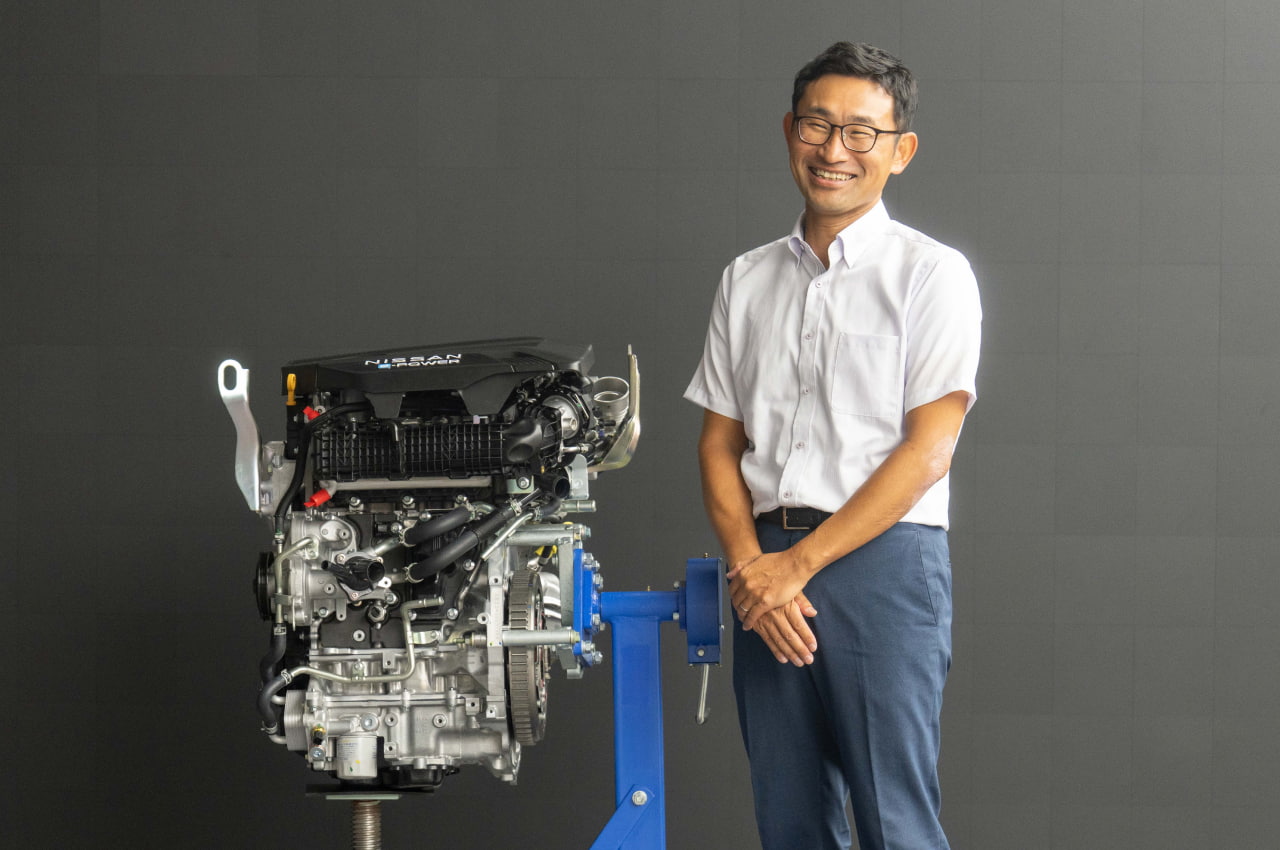

日産自動車株式会社 エンジンプロジェクトマネージメント主担の田岸 則彦は次のように述べています:

「2021年から開発を始めましたが、従来とは異なるアプローチでのコンセプト設定と、数多くの新規性の高いシステムを採用したため、これまでに経験のない技術的な課題に直面しました。それでもあきらめずに、開発・生産のチームが一丸となることで、数々の困難を乗り越えることができました」

より高い熱効率を目指して

熱効率とは、あるエンジンが、投入された燃料(エネルギー)のうち、どれだけの割合で力として取り出せるかを示す指標です。この数値が大きいほど、燃費の良いエンジンとなります。

ガソリン車などに搭載される従来のエンジンは、車輪を直接駆動させるため、ドライバーの意図通りにクルマを動かすためには、幅広いエンジン回転域(RPM)で動作する必要があります。これにより、熱効率が悪いポイントでの動作も余儀なくされていました。

新開発の「e-POWER」エンジンの場合、熱効率の向上はより効率的な発電につながります。

日産自動車株式会社 パワートレインユニット性能開発主担の志方 章浩は次のように述べています:

「全く新しい発電特化型エンジンとして、どのようなエンジンが必要かを再定義するところから開発を始めました。クルマの走行状態とエンジンの運転状態を切り離して制御できるe-POWERならではの特性を活かし、発電用のエンジンとして最も熱効率の高い点と最高出力点にのみ特化して、究極の性能を実現できるように設計しました」

これらの研究の成果により、今回開発したZR15DDTeエンジンは、最高熱効率42%を達成することができました。

STARCコンセプトの量産採用

42%という高い熱効率はどのように達成されたのでしょうか。

そのカギとなったのが、日産独自の燃焼コンセプトである「Strong Tumble and Appropriately stretched Robust ignition Channel:STARC」という技術です。

STARCコンセプトとは、燃焼改善のためには、燃焼室内の点火プラグへの気流のコントロールが重要という研究の成果を具現化したもので、この技術では、気流を巧みにコントロールし、点火プラグの放電によるチャネルが安定して燃焼を導くよう設計されています。

強いタンブル流(縦渦)を発生させることで、燃焼の安定性を高め、EGR(Exhaust Gas Recirculation, 排気ガス再循環)を多く取り入れても、理想的な燃焼状態を維持できるようになりました。

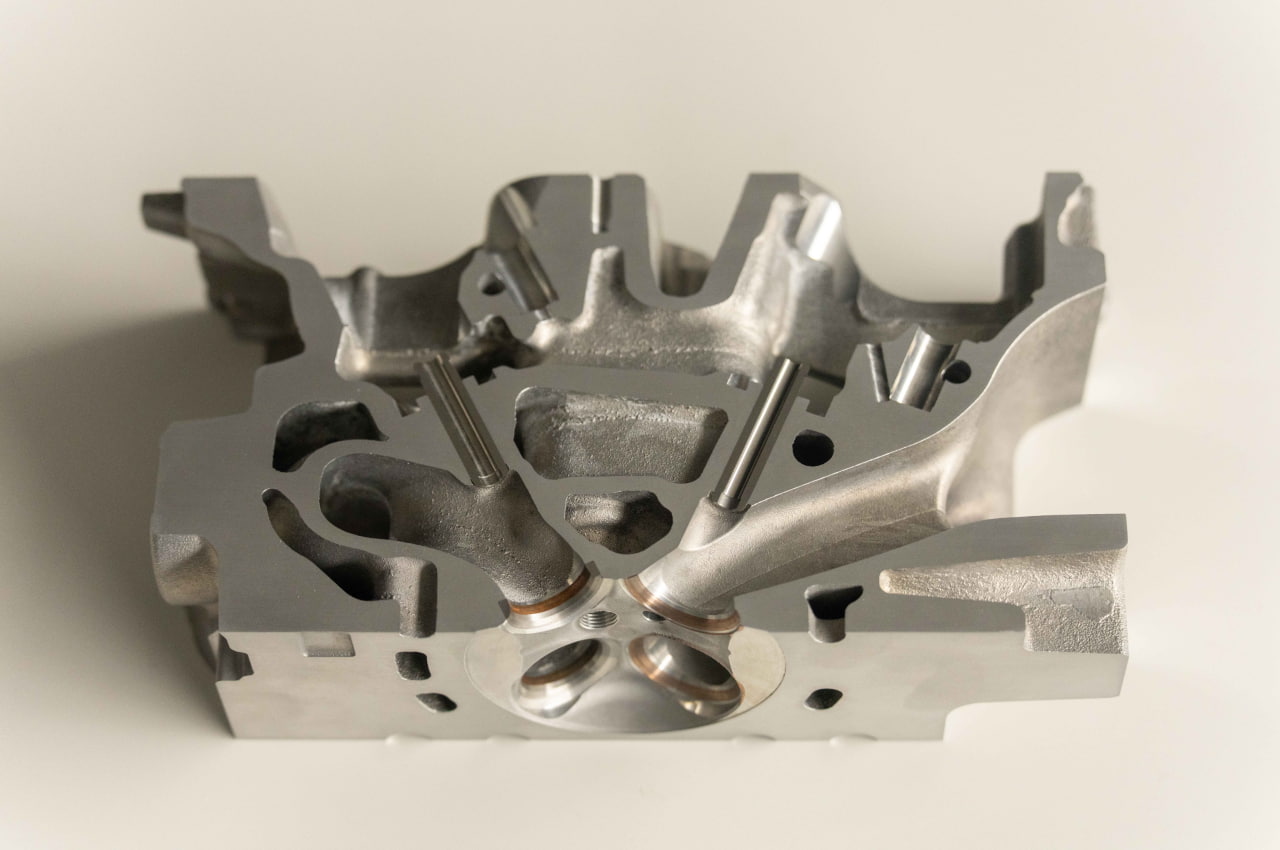

この強いタンブル流を生み出すには、エンジンを細部にわたって見直す必要がありました。吸気ポートの形状、バルブの角度、燃焼室のペントルーフ形状、そしてピストンの冠面形状まで、すべてが最適化の対象となったのです。

このような「理想の燃焼室」を追い求めた結果、熱効率42%を達成することができたのです。

高い熱効率とエンジン高出力、両立への挑戦

ZR15DDTeエンジンの開発では、熱効率の向上だけでなく、高出力の維持という難題にも挑みました。

これを実現するために、日産のエンジニアたちは数々の革新的な技術を採用しています。

まず注目すべきは、通常1.5リッター排気量エンジンで想定されるよりも大きい専用ターボの導入です。ポンプ損失を抑えながら、吸気と排気を行うバルブタイミングの制御によってノッキングを回避しました。これにより、高圧縮比でも理想的な点火タイミングを確保し、過給エンジンとしては異例とも言える高圧縮比13:1を達成しました。

しかし、開発は決して順風満帆ではありませんでした。

高圧縮比かつ高過給圧という条件下では、点火前に燃料が燃え始めてしまう「異常燃焼(プレイグニッション)」が起こりやすく、エンジンに深刻なダメージを与える可能性があります。開発チームはこの課題に対して、緻密な制御技術を駆使して、安定した燃焼を実現しました。

また、大型ターボには「エンジントルクの立ち上がりが遅れる」という弱点もあります。これに対しては、e-POWERならではのエネルギーマネジメントを活かし、加速性能に影響を与えない工夫が施されました。

こうした数々の技術的な壁を乗り越え、ZR15DDTeエンジンは「発電特化型」として、高い熱効率と高出力を両立させるという、これまでにない高性能を実現しています。

燃費の改善とストレスフリーな運転体験

第3世代e-POWER専用のZR15DDTeエンジンは、数々の革新的な技術を採用することで、これまでにない高い熱効率を実現しました。その結果、最も熱効率の良いエンジンの動作点を高トルク側に設定できるようになり、エンジン回転数を一定に維持したまま走行できる車速を高速側まで拡大する事が可能になりました。

これにより、広い車速域でエンジン音が静かになり、このパワートレインを搭載した「キャシュカイ」は、従来に対し実走行条件で最大16%、高速道路では14%も燃費を向上させました。

さらに、パワーユニット側の5-in-1構造による高剛性化により、車内のノイズレベルが全体的に下がり、より洗練されたドライブ体験へとつながっています。

他分野の技術を日産独自で技術開発し、自動車用エンジンに応用

新エンジンの開発において、最も重要な鍵となったのが理想的なタンブル流(縦渦)の形成でした。

前述したとおり熱効率を高めるためには、燃焼室内の空気の流れを精密に制御し、点火プラグに向かって安定した気流を導く必要があります。

しかし、従来のエンジンでは、吸気ポートの形状に制約がありました。バルブシートを焼結材で作り、圧入する構造が一般的だったため、理想的なタンブル流を生み出す形状にすることが困難だったのです。

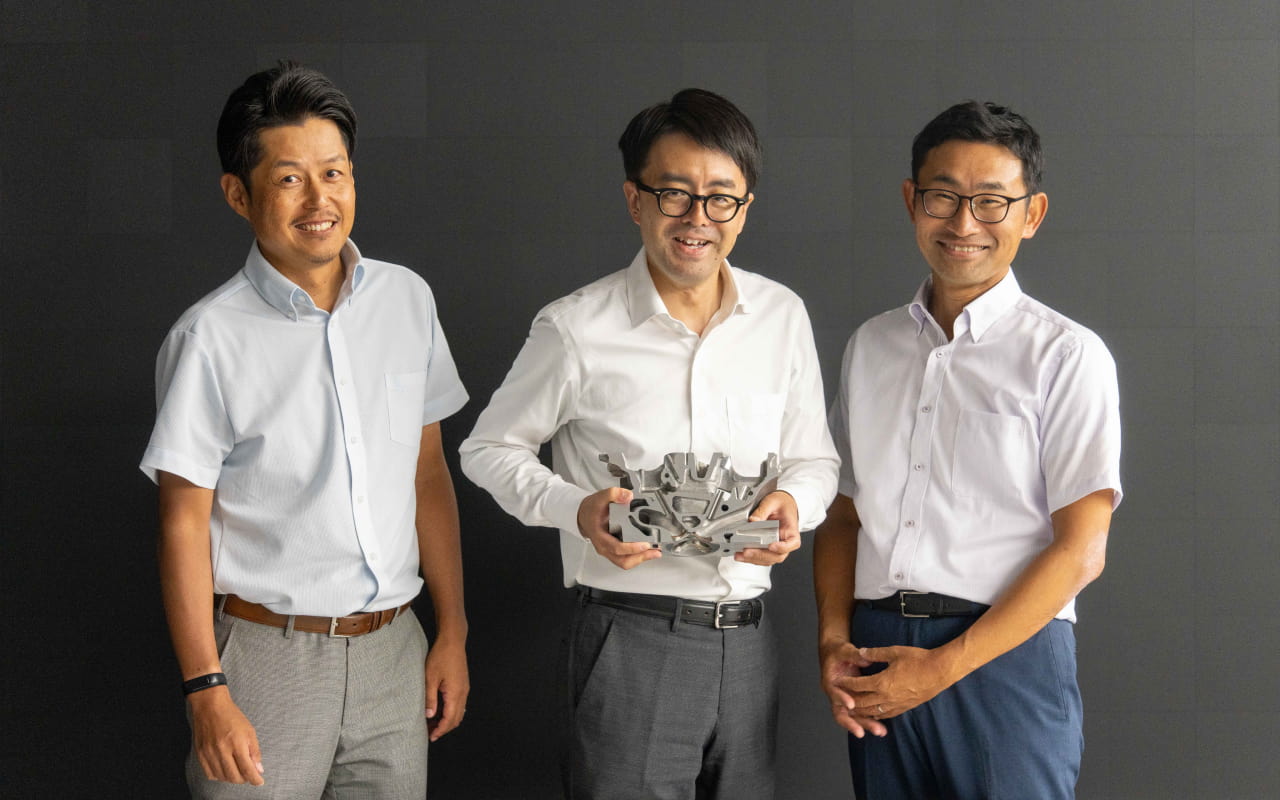

ZR15DDTeのシリンダーヘッド部品を持つ開発チーム

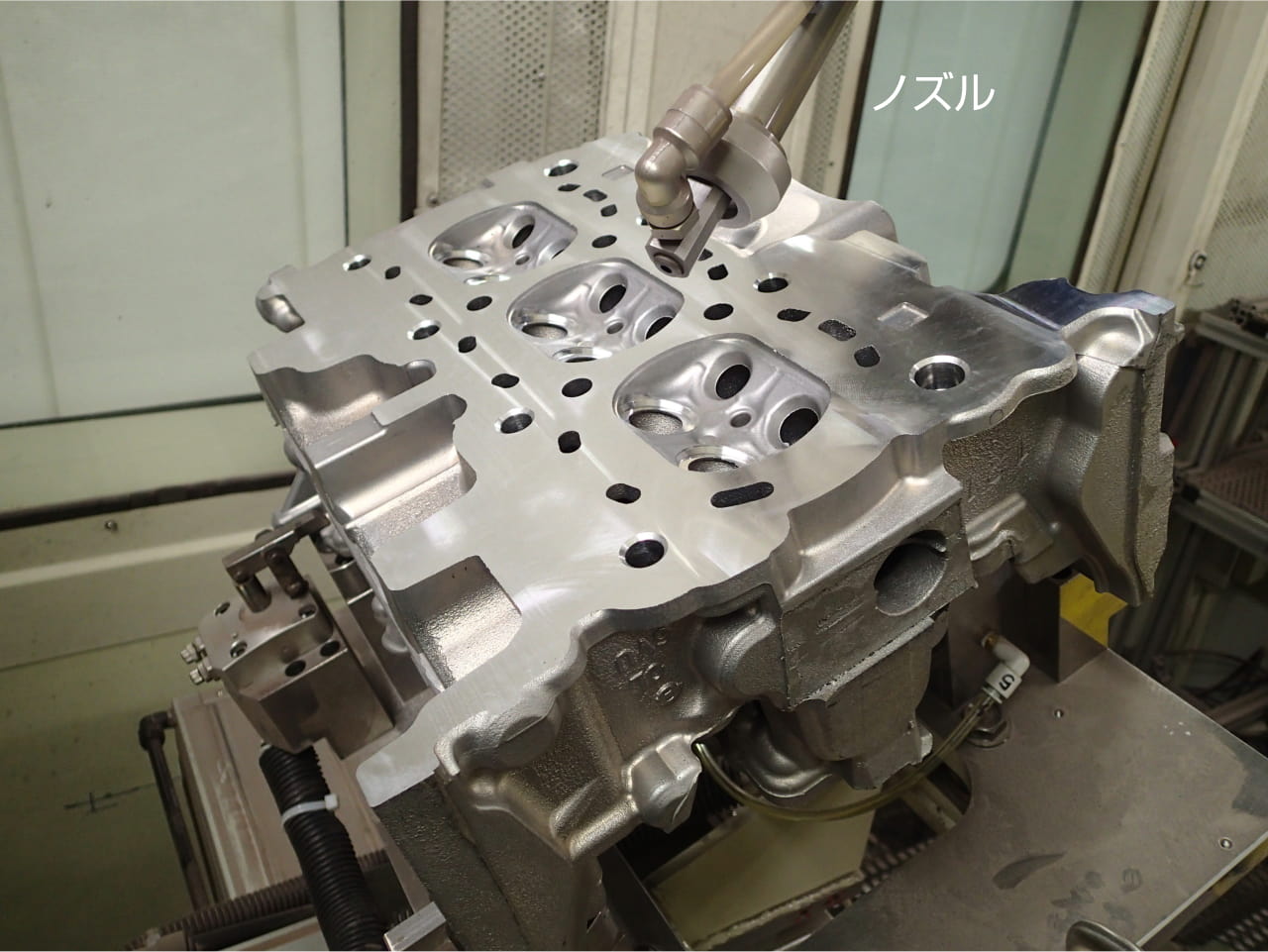

この課題に対して、開発チームは大胆な一歩を踏み出しました。他分野で使われていた「コールドスプレー技術」に着目し、その工法と信頼性が自動車用エンジンにも応用できると判断したのです。

日産独自の設計と材料、そして生産技術を駆使し、専用材料の開発やスプレーノズルの研磨加工など、細部にまでこだわった結果、世界で初めてこの技術を自動車用エンジンに適用することに成功しました。

超硬ノズルでZR15DDTeエンジンにコールドスプレー加工を施している様子

日産自動車株式会社 パワートレイン主管の吉田 直弘は次のように述べています:

「プロジェクトを始める前から難題に取り組むことになるとはわかっていましたが、成功すればお客さまによりe-POWERの魅力を楽しんでいただけると思っていたため、チームメンバーはこれらの高い目標に意欲的に取り組んでいました。最終的には、モノづくり3部署(研究開発、生産、購買)と関係部署、そしてパートナー企業さまが力を合わせることによって、この難題を解決することができました」

数々のテクニカルで複雑な課題を解決し、ついに発電専用エンジンとして非常に高いパフォーマンスを発揮するZR15DDTeエンジンを生み出すことができたのです。

第3世代e-POWERの今後

この第3世代e-POWERは、欧州のキャシュカイに続き、今後搭載車種、販売仕向けを拡大していきます。

日本市場には、2026年度の発売を予定している新型「エルグランド」に搭載する予定です。また、北米市場向けには、2026年度中に発表予定の新型「ローグ」にも搭載予定です。

高熱効率・高出力のための技術開発は続く

この新開発エンジンは、究極のe-POWER専用エンジン開発に向けた大きな一歩です。

神奈川県厚木市にある日産テクニカルセンターでは、STARCコンセプトをはじめとした優れた技術と、さらなる高効率化を、日産の他のエンジンにも適用させるべく、チーム全員で取り組んでいます。

日産はこれからも、燃費の改善、航続距離の向上、そして排出ガスの低減に挑み続けます。よりクリーンな世界の実現に向けて、そしてお客さまにご満足いただけるよう、技術開発を進めてまいります。

※撮影には展示用部品を使用しています。