ABOUT OPPAMA PLANT

追浜工場について

プロフィール

東京湾に面した神奈川県横須賀市の地で1961年に操業を開始した歴史ある追浜工場は、電気自動車をはじめ先進運転技術を搭載したクルマをいち早く生産に繋げ、その技術をグローバルに展開し、日産のマザー工場として日産のクルマづくりをリードしています。

操業当時から受継がれる「お客様に最高の満足をご提供する」思いを原動力に、人材育成や最新技術の導入に意欲的に取り組んでいます。

データ

| 敷地面積 | 約1,699,000㎡ *1 |

|---|---|

| 従業員数 | 2024年10月31日時点:約3,900名 *1 *1 総合研究所、追浜試験場、追浜専用埠頭を含む |

| 生産品目 | ノート、ノートオーラ |

VIRTUAL TOUR

バーチャルツアー

バーチャルツアーの楽しみ方

移動することができます。

PC使用の場合、方向

キーで操作することも可能です。

に見渡すことが

できます。

戻ります。

見渡すことができ

ます。

リックするとクルマ

や工程の詳細

をご覧頂くことができます。

LOCATION / ACCESS

所在地・アクセス

- 所在地

- 〒237-8523 神奈川県横須賀市夏島町1

- アクセス

-

電車でお越しの場合

京浜急行線「追浜」駅下車 徒歩約20分

※【快特】は追浜駅に停車しません。

※上り方面からお越しの場合「逗子・葉山行」は

別路線のため追浜方面は通りません。バスでお越しの場合

京浜急行バス 2番乗り場より「田17 田浦駅行き」 または「追7 深浦循環行き」で「日産自動車前」下車 進行方向信号を左折し、徒歩2分お車でお越しの場合

上り方面よりお越しの方

首都高速湾岸線 幸浦インターより約15分

横浜横須賀道路 朝比奈インターより約15分

下り方面よりお越しの方

横浜横須賀道路 逗子インターより約15分観光バスでお越しの場合

追浜駅方面より夏島貝塚通りを直進の際

「日産自動車前」バス停留所先の信号は

左折できかねます。予めご了承ください。 -

カーナビゲーションシステムで下記の電話番号を検索すると、追浜工場正門付近を目的地として設定できます。

日産神奈川販売株式会社追浜店 TEL: 046-866-1123

追浜工場正門から入場し、正面左手にあるのがゲストホールです。 -

お問い

合わせ先 -

PRODUCTION MODEL

生産車種

国内向け生産車種

ノート

ノート 2024年10月更新

ノートオーラ

ノートオーラ 2025年3月更新

HISTORY

沿革

| 1961年 | 中央研究所(現 総合研究所)、追浜試験場完成 ブルーバード生産開始 |

|---|---|

| 1978年 | 生産累計500万台達成 |

| 1988年 | TP(Total Productivity)賞受賞 |

| 1992年 | デミング賞事務所表彰受賞 生産累計1,000万台達成 |

| 1994年 | 品質管理および品質保証に関する国際規格 「ISO9002」の認証取得 |

| 1996年 | TPM(Total Productive Maintenance)賞 第1類受賞 |

| 1997年 | 環境マネジメントに関する国際規格 「ISO14001」の認証取得 |

| 1998年 | 「神奈川県地域共生型工場」表彰を受賞 |

| 2003年 | キューブ生産開始 |

| 2006年 | グローバルトレーニングセンター開設 |

|---|---|

| 2007年 | 生産累計1,500万台達成 |

| 2010年 | ジューク、日産リーフ生産開始 |

| 2011年 | 創立50周年 |

| 2012年 | シルフィ生産開始 |

| 2014年 | 来場者数310万人達成 |

| 2016年 | ノートe-POWER生産開始 |

| 2018年 | 日産リーフe+生産開始 ノート日産車として史上初 登録車年間No.1獲得 |

| 2021年 | ノートオーラ生産開始 |

PA COMMUNICATION

PA(プラントアテンダント)通信

-

20★日産モノづくりキャラバンとのコラボツアー★

近隣地域の小学校を対象に、工場見学と日産モノづくりキャラバンとのコラボツアーを実施しました。

コラボツアーを通してクルマづくりの流れや、工夫の調査、ものづくりの楽しさ、効率良く品質の良い生産を行うための改善を実際に体験しながら学ぶことができます。体験している様子をご紹介します!

ここでは、品質の良いクルマを生産するために欠かせない検査を体験。

4つの写真を見比べて、部品の組付けがズレているものを探します。

チームで協力して一台のミニカーを完成させる体験も♪

どうしたらもっと早く完成させることができるのか、アイデアを出し合うことで、身をもって”改善”を体験することができます。

ドアにスピーカーを組付けたり、作業着を着てみたり、体験できることは他にもたくさん!

参加した小学生からは「工場のことを聞いて、更に体験もできてよかった」「見学も体験もワクワクした」という声がたくさん寄せられています。

小学生の夏休み期間は特別ツアーを実施する予定です。

皆さまに喜んでいただけるよう準備しています♪

詳細はものづくりサイトでご案内しますので、ぜひチェックしてください。2025.6.6

-

19★春の特別イベントを開催しました★

3月25日、26日に春休み特別企画「特別エリアを潜入調査!追浜工場調査隊!」を実施しました。

小学生以上のお子さまを対象に、組立工程と通常入ることができないプレス工程を特別に調査しました。

プレス工程はヘルメット、長袖、軍手の保護具を装備して調査します。

特別に工場のエキスパートに案内してもらいました。貴重なお話に興味津々!

鉄板が一瞬で形を変えるその瞬間は、まさに圧巻の一言です。

お客さまからは、「プレス工程の迫力に圧倒した」「面白かったからまた参加したい」等の嬉しいお声をいただきました。

今後も不定期ですが、特別イベントを開催する予定です。

皆さまのご参加を心よりお待ちしています!2025.5.16

-

18★2025年もよろしくお願いします★

2025年が始まり、あっという間に2月に入りました。

2024年を振り返ると、楽しいイベントを多く実施しました。

春休みに実施したお仕事体験イベント

春休みに実施したお仕事体験イベント 夏休みに実施した環境イベント

夏休みに実施した環境イベント 冬休みに実施したクリスマスイベント

冬休みに実施したクリスマスイベントご参加いただいた皆さま、ありがとうございました。

2025年も楽しいイベントを企画中です。

ぜひ追浜工場にお越しください!寒い日が続いていますので、皆さまご自愛ください。

2025.2.10

-

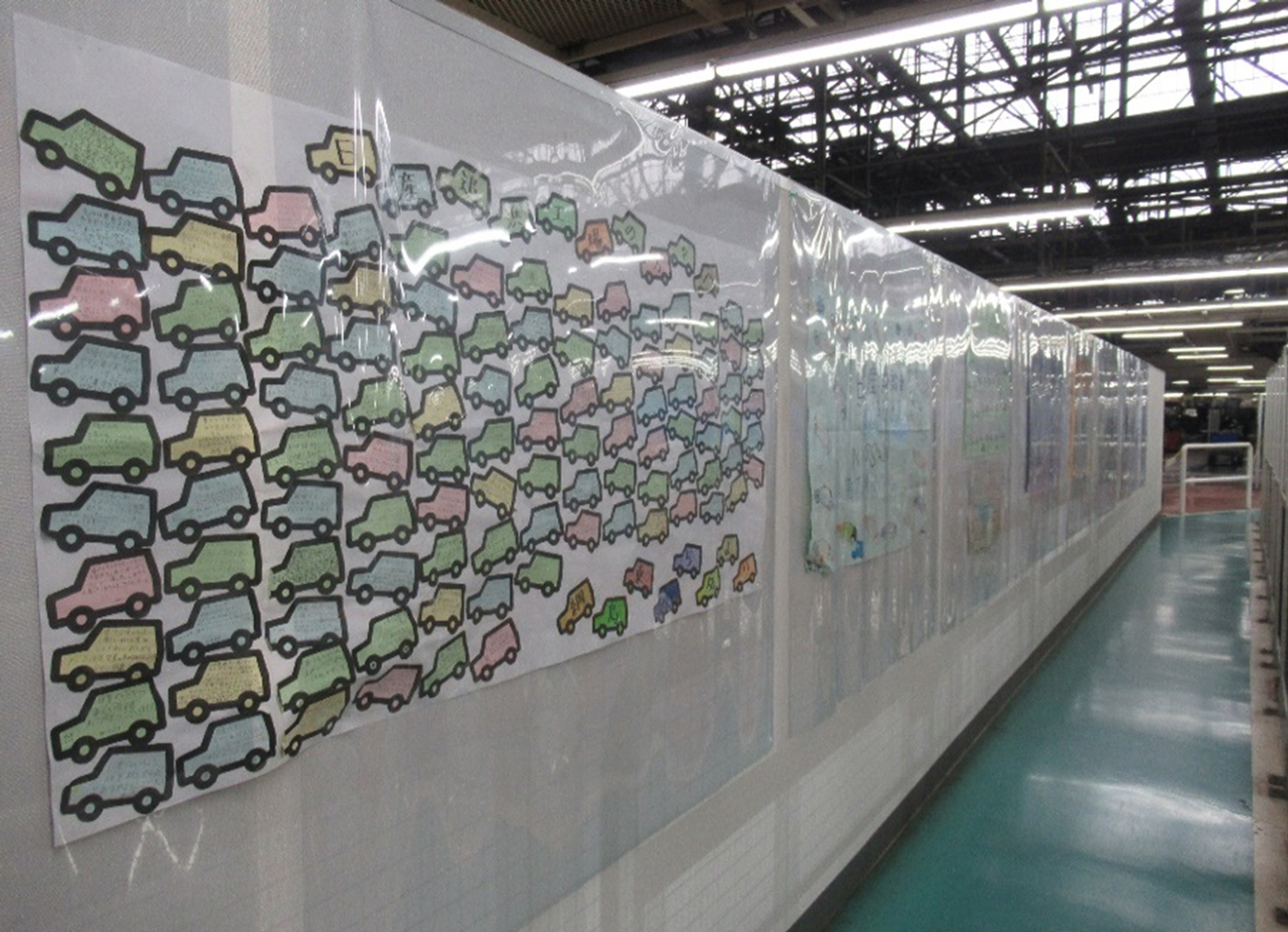

17★皆さまからのコメントが励みです!★

見学に来られた小学生の皆さまから、お礼のお手紙をたくさんいただいています。

お手紙は、ゲストホール内や

工場内の見学者通路に飾らせていただきます。

「クルマに興味がなかったけど、見学してクルマが好きになった」

「クルマに興味がなかったけど、見学してクルマが好きになった」

「将来は日産のクルマに乗りたい」

「これからもかっこいいクルマをつくってください」

「クルマをつくる人になりたい!」

などなど、嬉しいコメントがたくさん!

わたしたちPAだけではなく、工場のエキスパートたちも皆さまのコメントから元気をもらっています。

いつも素敵なお手紙をお送りいただき、本当にありがとうございます。とても可愛いイラストも描かれていますので、ご来場の際はぜひ皆さまもご覧ください!

2024.11.22

-

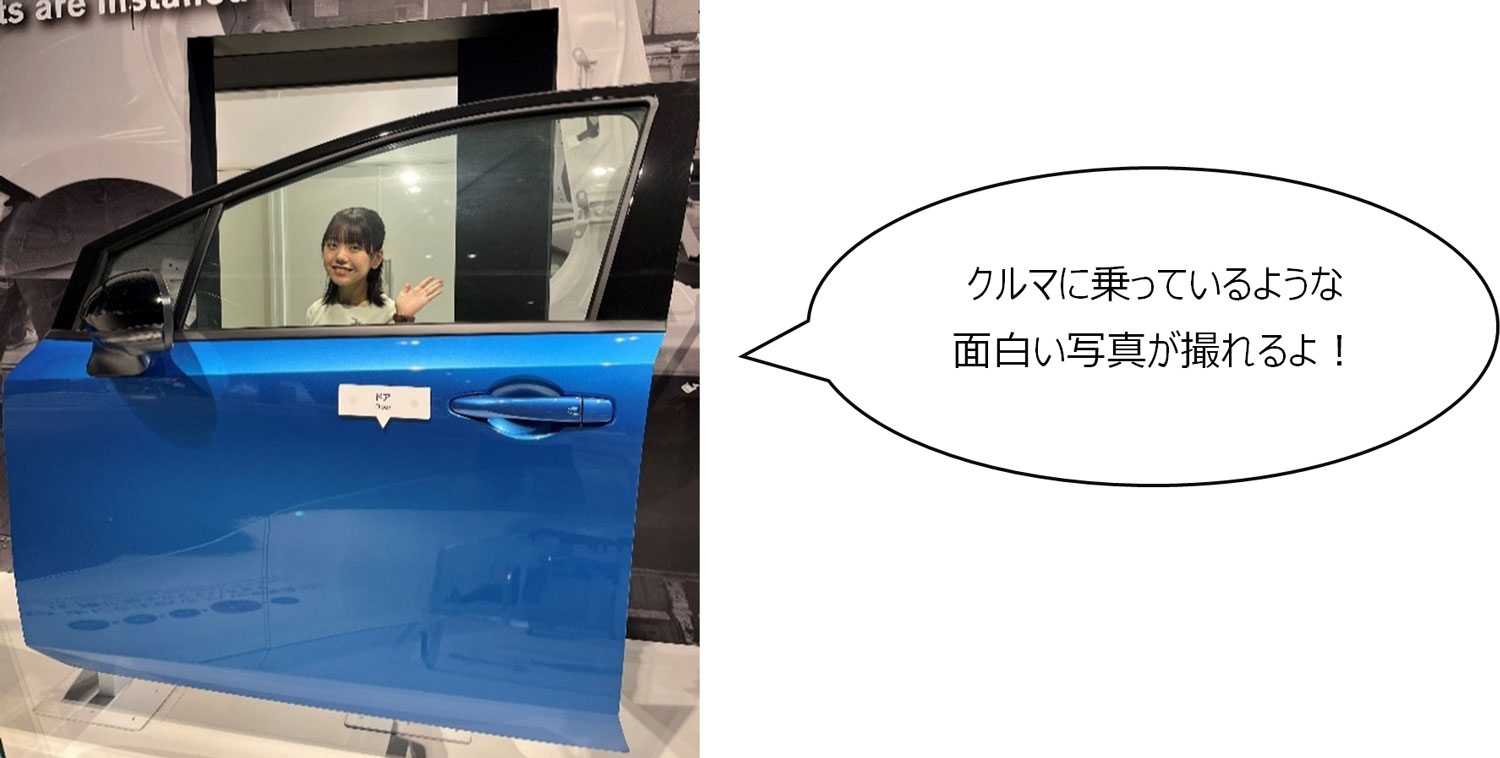

16★ゲストホールで素敵な写真をお撮りください♪★

工場見学だけでなく、ゲストホール館内でも楽しみ方は満載です!

工場敷地内で唯一、写真撮影ができます展示車を撮るのも良し

展示エリアで撮るのも良し

フォトプロップスを使って撮るのも良し

工場見学にお越しの際は、ぜひ素敵な写真をお撮りください

(シャッターを押しますので、お気軽にPAにお声掛けくださいね)2024.8.8

-

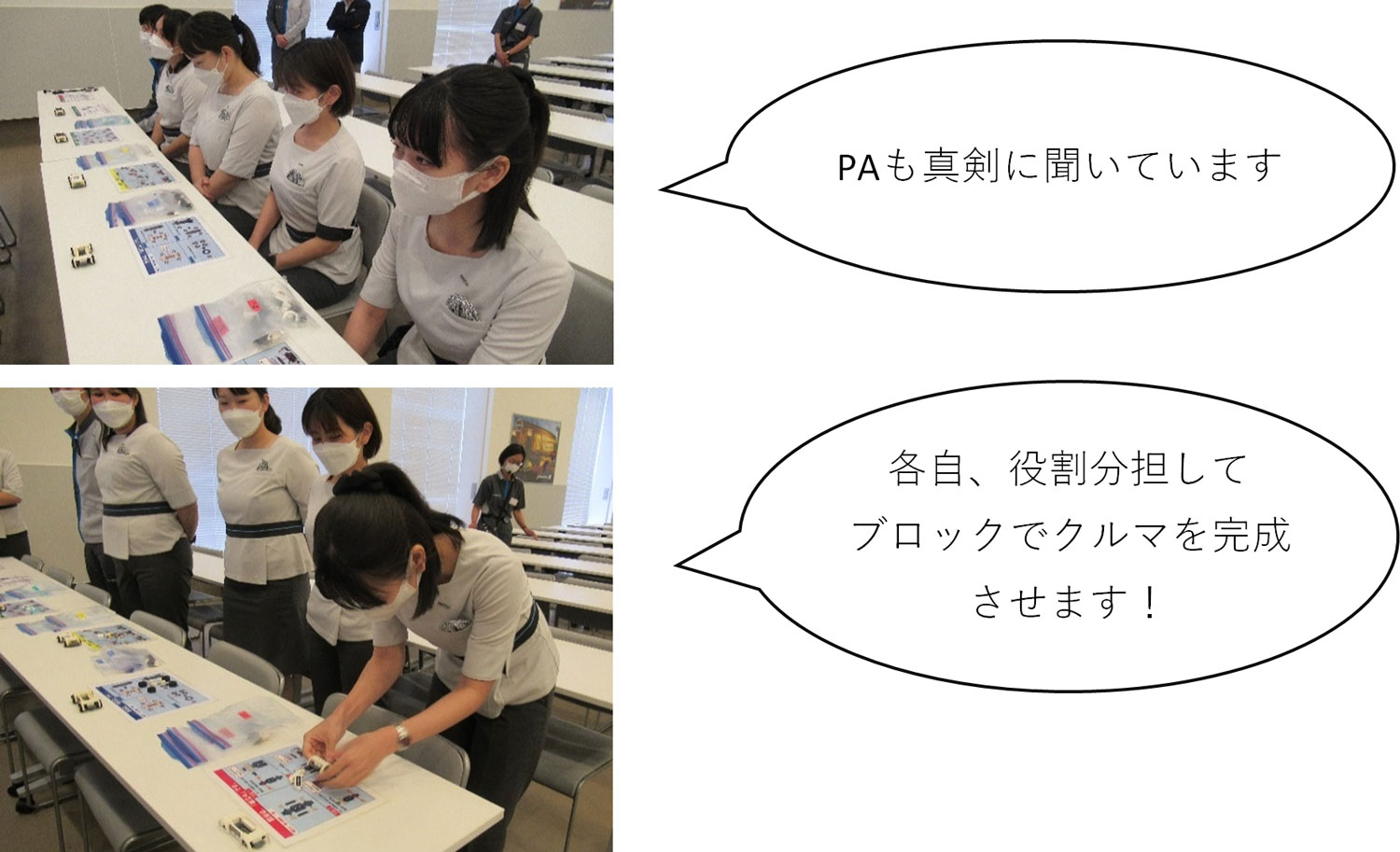

15★日産モノづくりキャラバン★

みなさん、日産モノづくりキャラバンは知っていますか?

日産のクルマづくり「効率良く品質の高いクルマを生産をするための改善や工夫」を実際に体験しながら学べるプログラムです。

学校への出張授業や、特別イベントなどで実施していて、工場見学とも不定期でコラボツアーを実施しています。先日、私たちPAもお客様と一緒にプログラムに参加しました!

このプログラムを通して、作業を効率よくするための工夫やそのための改善、整理整頓、チームワークの大切さなど日常にも繋がる大切なことを多く学ぶことができました。

大切なことを楽しく体験を通じて学べるスペシャルプログラムです。ぜひ皆さんもご参加ください。

詳しくはこちらから

2024.6.13

-

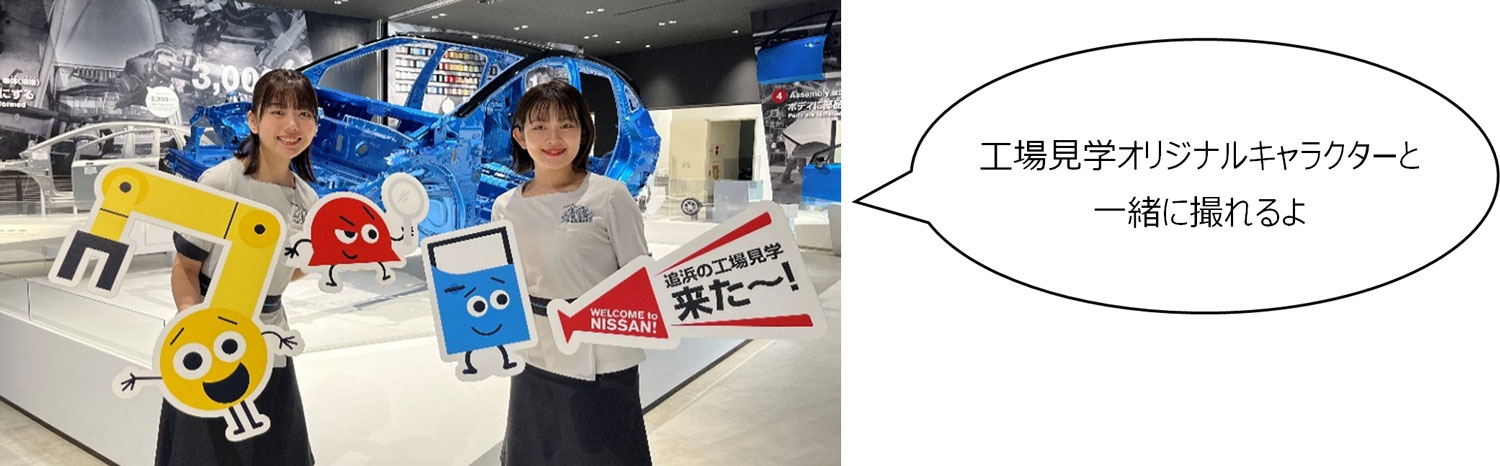

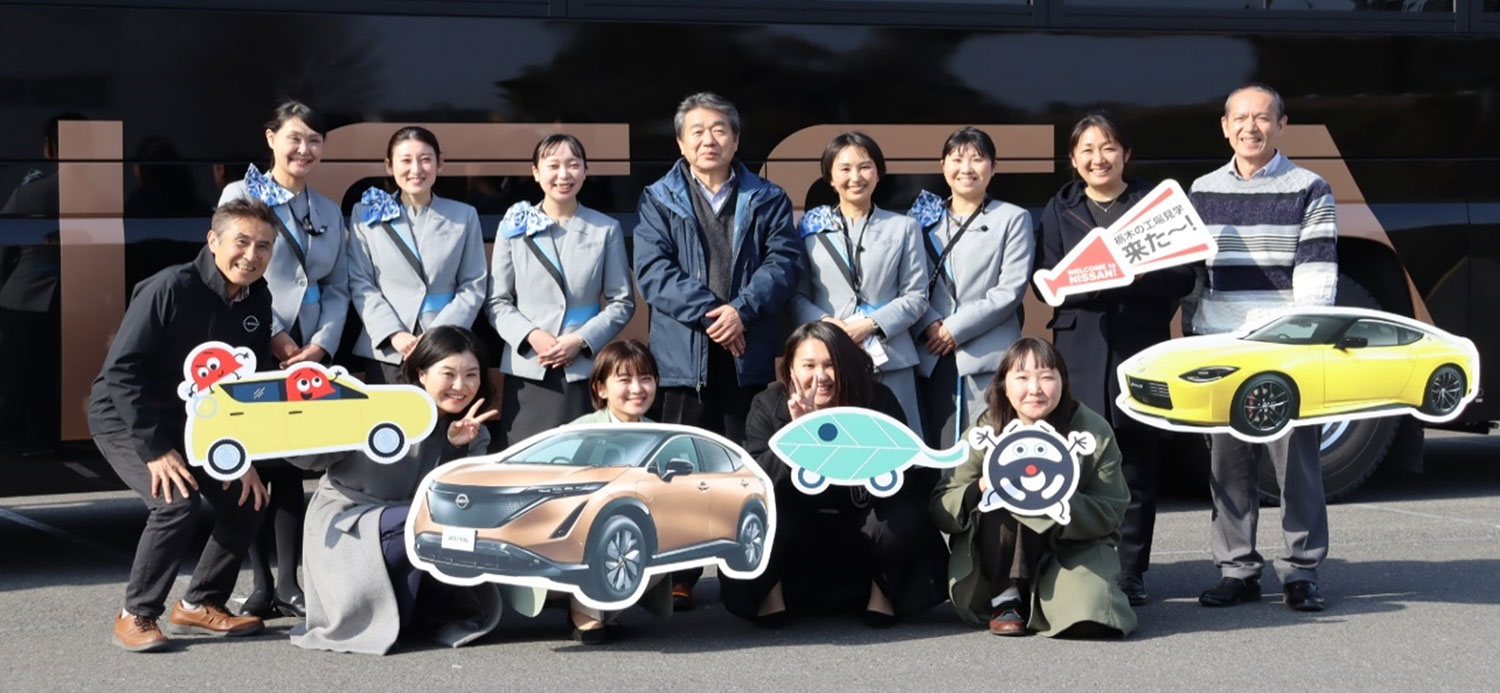

14★栃木工場に行ってきました★

先日、追浜工場PA全員で日産 栃木工場に行ってきました!

栃木工場は、2021年にグローバルで初めてニッサンインテリジェントファクトリーの新しい技術を使って新型EV 日産アリアの生産を開始しました。シアターによる塗装工程のご案内や、パワートレイン一括搭載システム「SUMO」を導入した組立工程など新しい技術がぎゅっと詰まった工場を見学して、PA一同驚きの連続でした。

最後は栃木工場PAと仲良く記念撮影📸

皆様、ぜひ日産の工場見学にお越しください♪ 全国の日産の工場でPA一同お待ちしています。

2024.4.23

-

13★展示車が変わりました★

追浜工場のゲストホールでは日産リーフ、ノートe-POWER、日産GT-Rを展示しています。

先日、追浜工場で生産している日産リーフとノートe-POWERが入れ替わりました!

ピカピカのクルマを間近で見ると更にかっこいいです♪♪

皆さん、街中でも日産リーフやノートe-POWERを見つけてくださいね!

2024.2.23 -

12★Japan Mobility Show 2023 に行ってきました★

先日、4年ぶりに開催した「ジャパンモビリティショー2023」に行ってきました。

会場に到着すると、たくさんの人とクルマで早速ドキドキワクワク★

日産ブースでは、日産の新しい技術「e-4ORCE」のドライビングシュミレーターを体験!

e-4ORCEの技術で、デコボコ道やカーブなどもスムーズに運転できるため、同乗者も快適に乗ることが出来ます。

「クルマ酔いも軽減されそう!」と言ったお客様の声も聞くことができました。

コンセプトカーのエリアも大人気♪

今回は「キッザニア」など、小さいお子様がワクワクするコーナーもたくさんありました。

自動車業界だけでなく、様々なモビリティ産業も一緒に、多くの方々に「未来の日本」を体感をしてもらうイベントして名称を変更して開催された今回のモビリティショー。

時代とともに進化しながら、今後人とクルマと社会がどのように繋がっていくのか…私たちもますます楽しみです!

2023.11.23 -

11★特別イベントを開催しました!★

追浜工場では不定期に特別イベントを開催しています!

最近開催したイベントを2つご紹介します♪

8月は、夏休み特別企画 【日産しごと体験&クイズでミッションをクリアしよう】 を開催しました。

ミッション1★ 大きなパネルと実際の部品を使ってクルマづくりを調査🔎しながら、穴埋めクイズに挑戦!

ミッション2★ 工場で働いている人が実際に使っている工具などを使ってしごと体験!

今回は、訓練で使うピンボードやボルト締め、塗装工程で行うマスキングに挑戦しました。

10月は、秋の特別企画 【日産の電動車を知ろう!追浜工場ゲストホールとグランドライブ スペシャルコラボツアー!】 を開催しました。

ゲストホールでクルマづくりについて学び、追浜工場の敷地内にある試乗コース「グランドライブ」で試乗体験をし日産車の技術を体感!

最新の日産の電動車をたっぷり楽しんでいただきました♪

たくさんのお客さまにご参加いただき、とっても楽しいイベントになりました。

今後も楽しいイベントを企画中★

皆さまのご参加をお待ちしています!

2023.10.20 -

10★夏の特別イベントを実施しました!★

毎日暑い日が続いていますが、皆さま元気にお過ごしでしょうか?

追浜工場ではこの夏、お家にいながら工場見学が出来る「オンライン工場見学」を実施しています!

先日(7/17)特別企画として、工場で働くエキスパートがお客さまからの質問に答える「エキスパートに聞いてみよう!追浜工場調査隊!」を開催しました。

「子どもの頃の将来の夢は?」「働いていて大変なことは何?」など参加の子どもたちからたくさんの質問をいただき、エキスパートもとても楽しく参加しました♪

オンラインに出演したエキスパートに、イベントの感想を聞いてみました!

参加した子どもたちが、クルマ離れしていると言われながらも日産車に詳しいことに驚きました。

参加した子どもたちが、クルマ離れしていると言われながらも日産車に詳しいことに驚きました。

私たちもつくるだけでなく、クルマの構造について勉強が必要だと感じました。 貴重な体験ができ、子どもたちの具体的な質問から日産車について関心が高いことがわかりました。

貴重な体験ができ、子どもたちの具体的な質問から日産車について関心が高いことがわかりました。

工場へ見に来ても楽しいと思える職場づくりを目指して頑張っていきます。 子どもたちと話をして、とても詳しくてびっくりしました。

子どもたちと話をして、とても詳しくてびっくりしました。

日産ファンの子どもたちの気持ちを大切に、これからも品質の良い魅力的なクルマをつくっていきたいです。祝日等は特別なツアーを企画しています。

ツアーの詳細は工場見学予約サイトに掲載しますので、ぜひチェックしてご参加ください。

2023.8.4 -

09★追浜工場にクジラ!?★

こちらは何か分かりますか??

正解は・・・風力発電機です!

また、工場の敷地内には、太陽光パネルを設置し、作った電気をゲストホールでも使用しています。

日産自動車では地球環境を守るために、自然の力で作る電気を増やす取り組みをしています。

追浜工場にお越しの際は、風力発電機、太陽光パネルがどこにあるのか探してくださいね♪

2023.6.9 -

08★春の特別イベントを開催しました!★

お子様向けの春の特別イベントを開催しました!

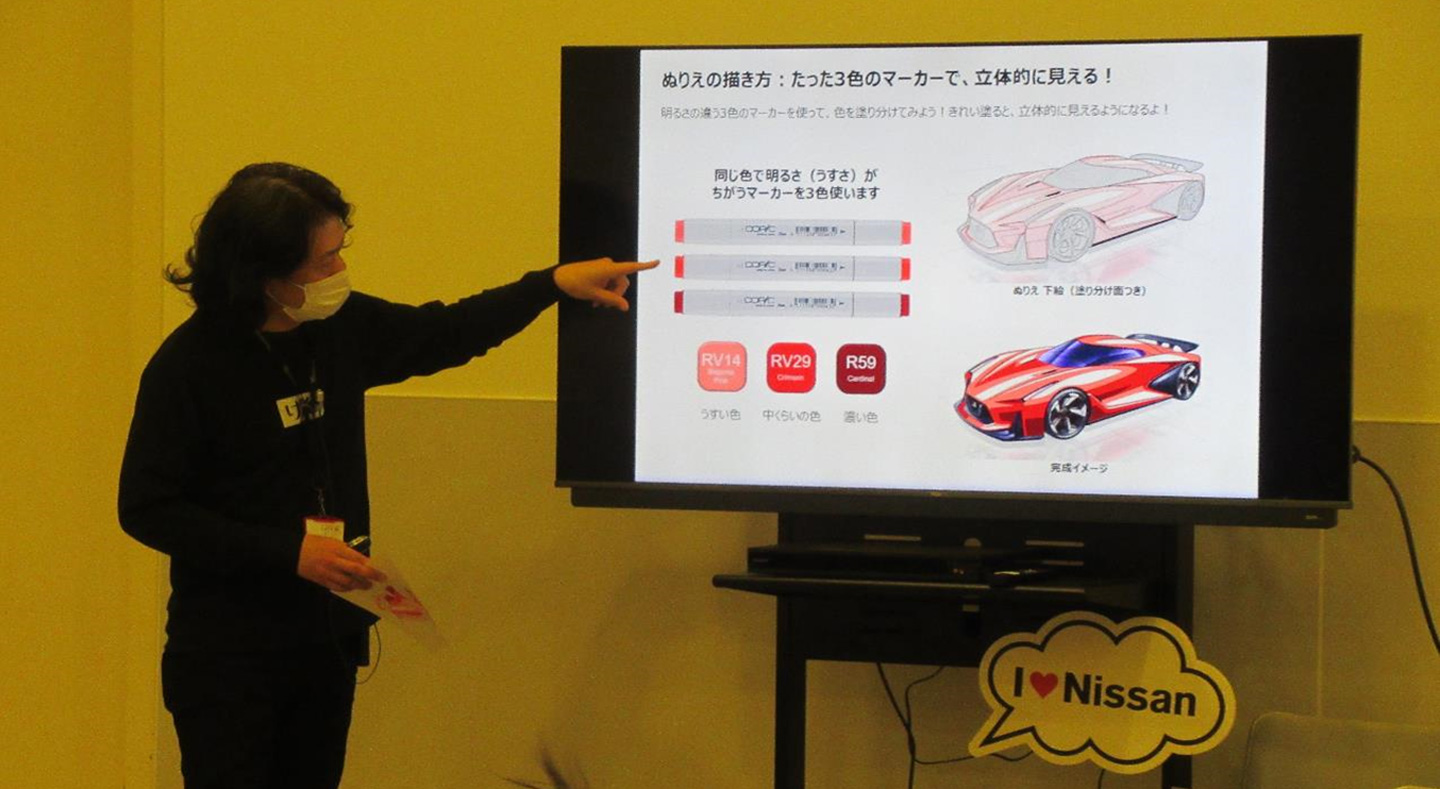

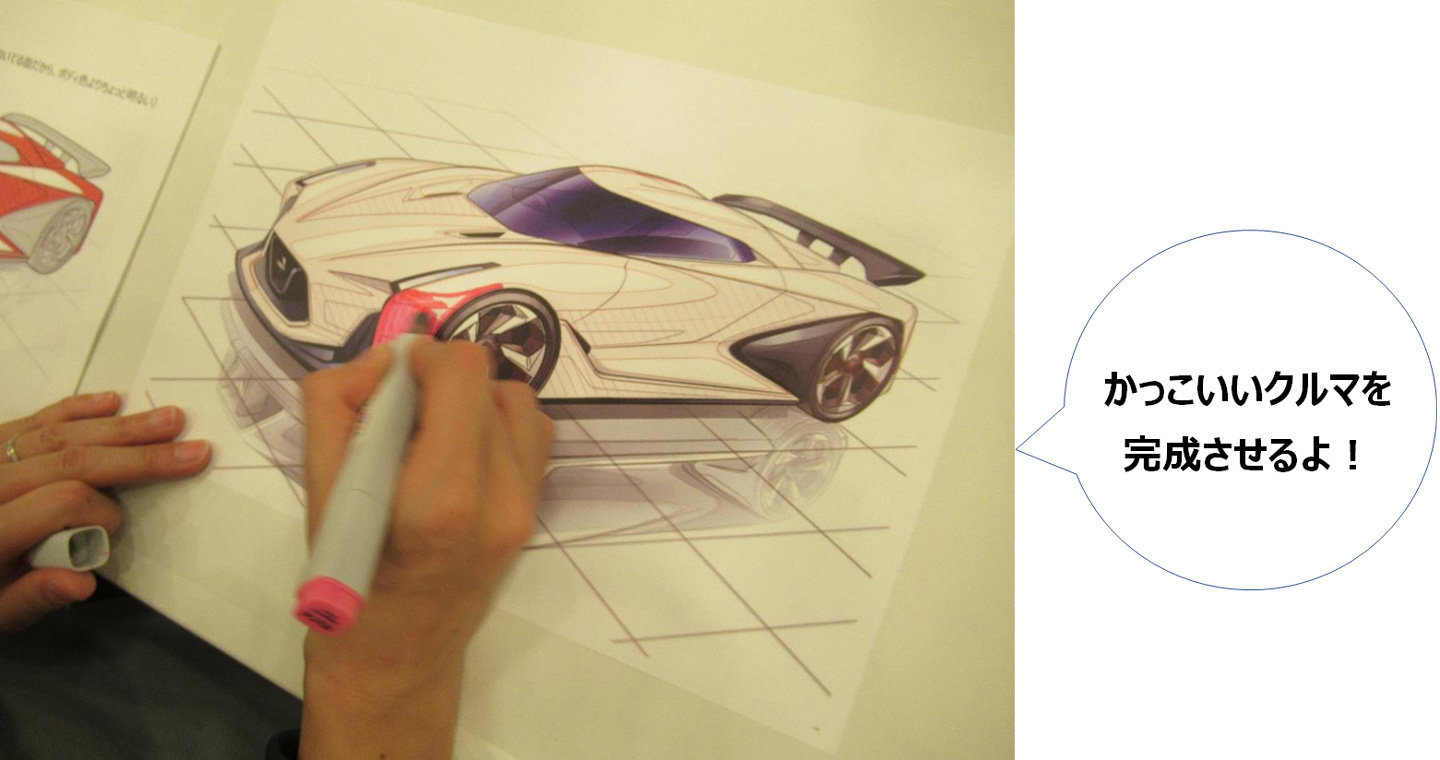

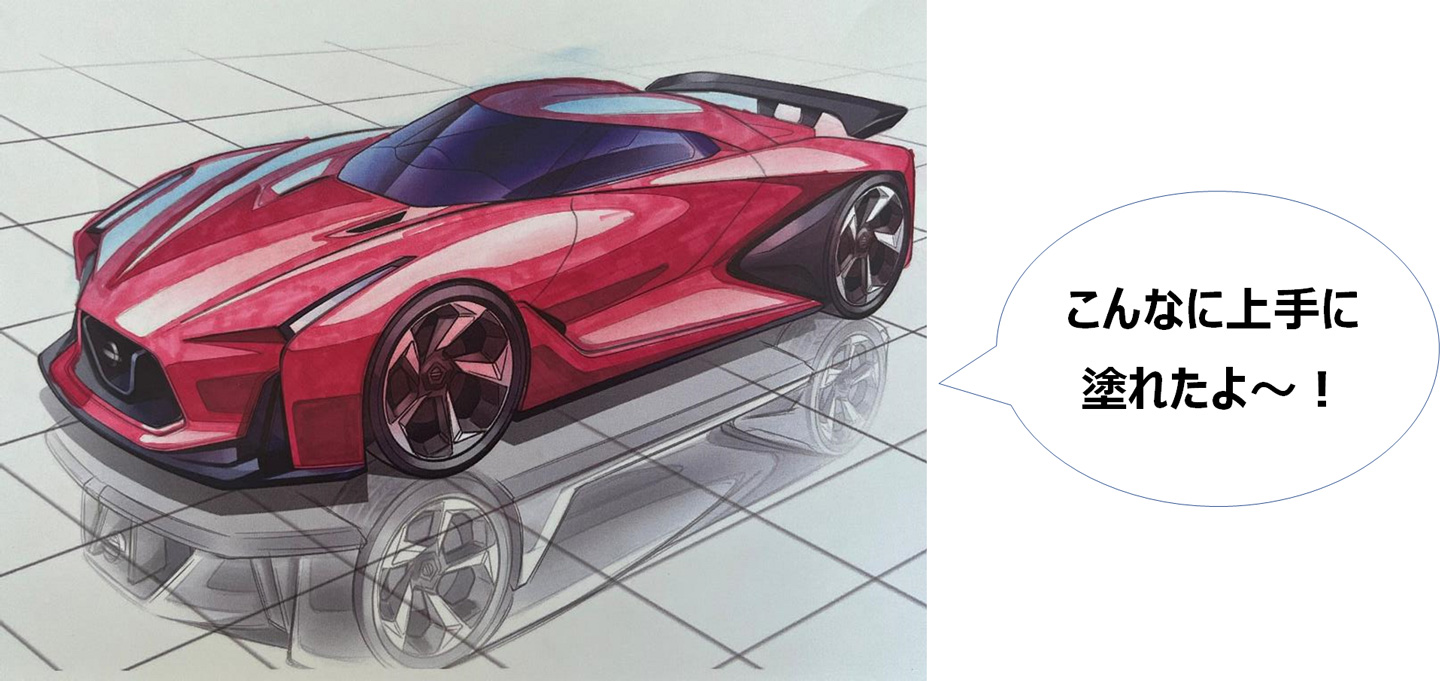

工場でクルマづくりを学んだあとは、日産のデザイナーに、クルマの塗り方を教えてもらいました♪

大人も子どももみんな真剣・・・・★

色を塗り終えたら魔法の粉をかけて、完成~!!

絵を塗るときは、光が当たる角度などを考えると、より立体的になるそうです。

塗り絵のあとは、デザイナーに質問タイム!!

クルマのデザインはどこから考えていくのか、どうしたらデザイナーになれるのか、など

皆さんからの質問に答えてもらいました♪

とっても楽しい春休みの思い出になりました。

またイベントを企画しますので、お楽しみに!!

-

07★春休みはみんなで工場見学に行こう!★

毎日寒い日が続き、暖かい春が待ち遠しいですね。

2023年の春休みシーズンは、約3年ぶりに一般の方向けの工場見学会を実施します。

「大人の方向け」と「お子様向け」の見学会をご用意していますのでご家族や友知人の皆さまでぜひご参加ください。

お待ちしています!

お申し込みは3ヶ月前同日朝8時から開始します。

-

06サッカーJ1 横浜F・マリノスが優勝!

11月5日に、横浜F・マリノスが3年ぶり5度目の優勝に輝きました。

私たちもベアくんと一緒にずっと応援していたので、とっても嬉しいです。

いわき、栃木、横浜、追浜、九州の各工場ゲストホールでは、ベアくんが『優勝おめでとう』のコメントでお祝いしています。

ゲストホールにお越しの際には、是非ご覧くださいね!

-

05★追浜工場のゲストホールを潜入調査!★

日産ベアくん!日産のクルマづくりの世界が広がるゲストホールで

まずは、タブレットを使って体験する「AR SCOPE ARIYA」をやってみよう。

日産アリアの最新技術を、最新のARで知ることができるんだね。

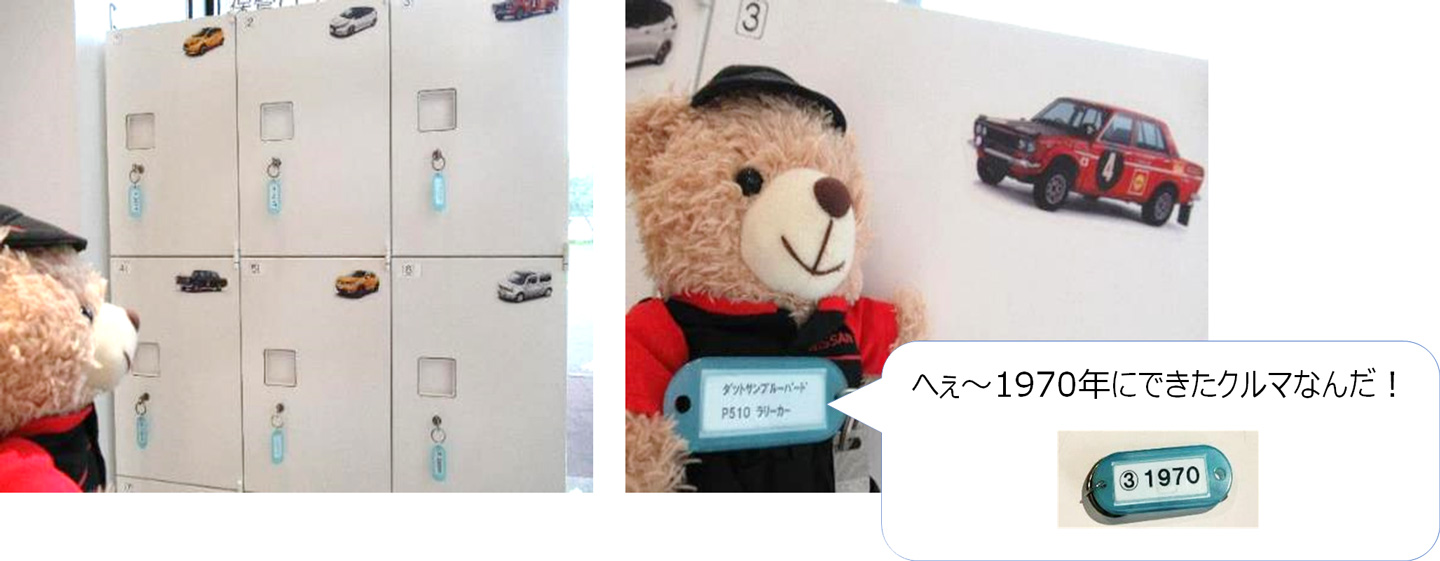

ゲストホール入口にあるロッカーには追浜工場の歴代生産車の写真。

車の名前と生産開始年がわかるあなたはかなりの日産ツウ!?

(カギに答えが書いてあります)

ぜひお気に入りのクルマを見つけてね。

「バーチャルツアー」では最新のVR技術で

ゲストホールの中をいつでも、誰でも360°自由に調査できるよ。

みんなもやってみよう♪

https://www.nissan-global.com/JP/PLANT/OPPAMA/#virtualtour

ぜひお試しください。 -

04★オンライン工場見学 全国の小学校へ!!★

2020年9月に開始したオンライン工場見学会。

2021年度も、たくさんの小学校からお申し込みをいただき

ついに、47都道府県すべての地域の小学校にご案内をすることができました!!!

オンラインでしか見ることができない場所など、特別なプログラムも盛りだくさん!

遠く離れた地域の小学校の皆さまにもご案内をすることができたことで

たくさんのうれしいコメントやお礼のお手紙をいただき、とてもうれしかったです。

これからも、より多くの皆さまに日産自動車のモノづくりや魅力をお届けできることをPA一同たのしみにしています。

-

03★かわいいお客様が来ました★

横浜DeNAベイスターズのマスコットDB.スターマンが見学に来てくれました。

ゲストホールやクルマの生産ラインを楽しそうに探検してくれました♪工場の人にも大人気でしたよ!

-

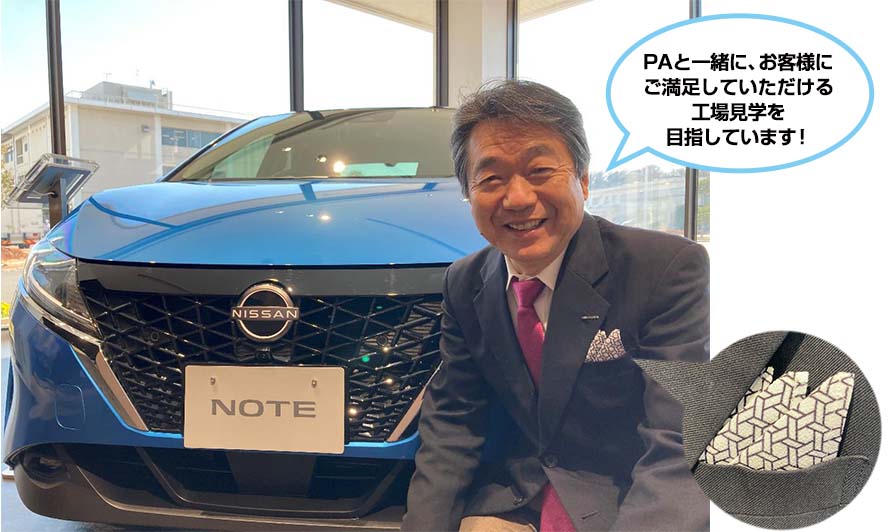

02★新型NOTE が仲間入り★

追浜工場で作っている「新型NOTE 」がゲストホールの展示車に仲間入りしました!

コンパクトカーの常識を超えた洗練されたデザインでフロントグリルは日本の伝統工芸「組子」をイメージしています。

ゲストホール館長のポケットチーフも新型NOTEと同じ組子デザイン。

-

01素敵なお手紙ありがとう!

9月からオンライン社会科見学が始まり、様々な地域の小学生の皆さんと、画面越しで追浜工場のクルマづくりの世界を探検しています。

先日、オンライン見学に参加した福岡県の小学校の皆さんからとてもかわいいお礼状を頂きました!

遠く離れた地域の皆さんとつながることができるのもオンラインの魅力の1つです♪

TOPICS

トピックス

TOPICS 01 「工場における技能伝承ものがたり」 追浜工場編

生産現場の従業員たちがつむいできた日産のものづくりへの想いや技術、技能の伝承に焦点をあて、工場ごとにベテラン従業員と若手従業員のペアに話を伺いました。

※本動画は社内広報向けに制作されたもので、一部社外のお客さまに向けた表現ではないものもございます。ご了承ください。

EVENT INFORMATION

イベントのご案内

最新イベントのご案内

現在予定されているイベントはありません。今後のイベント情報はこちらで随時更新、ご案内します。

定期イベントのご案内

追浜工場は、地域との協働でお祭りの開催、工場内厚生施設の地域住民への開放、地域のスポーツ及び文化活動への参加・協力を行っています。

ENVIRONMENTAL INITIATIVES

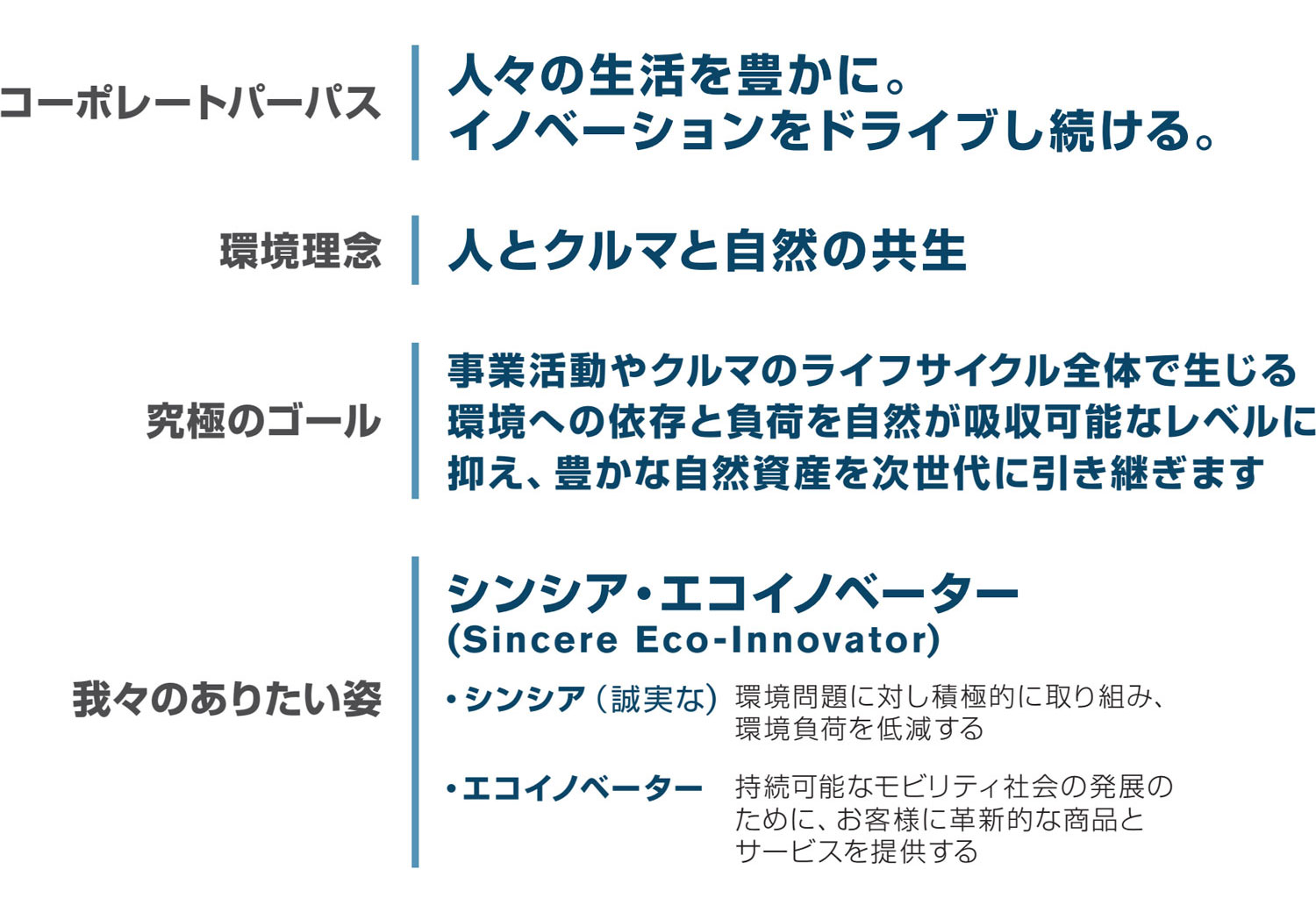

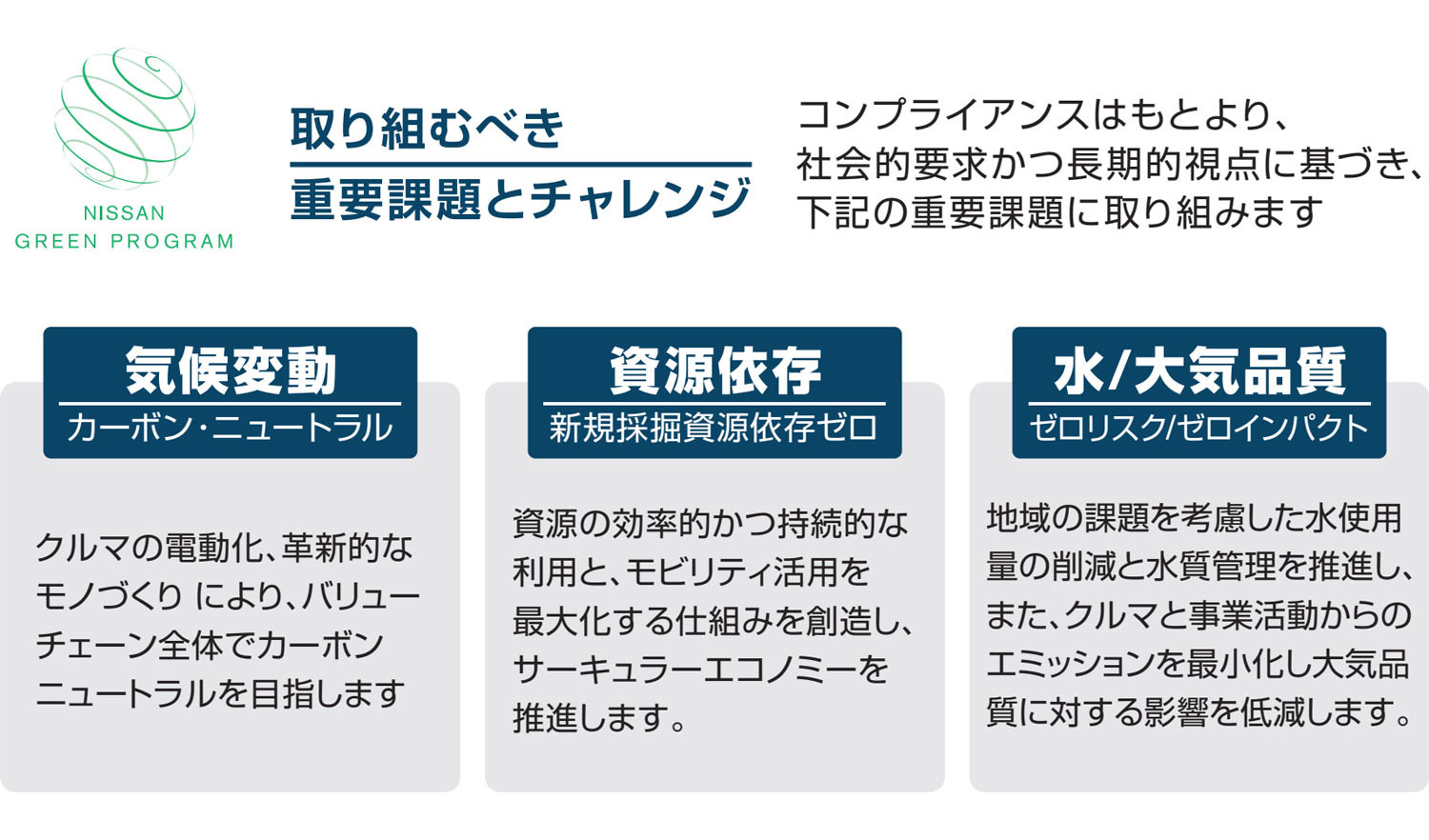

環境への取り組み