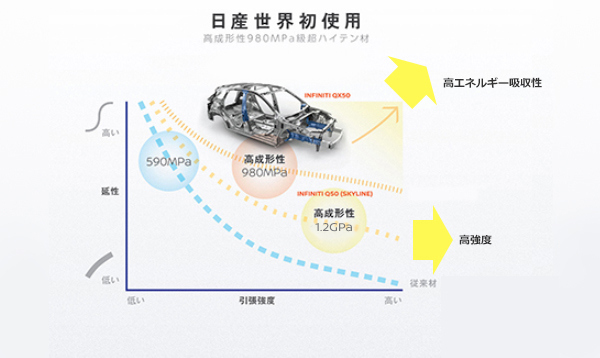

高成形性超ハイテン材

強度と延性を高い次元で両立する事で、車体軽量化を実現します

近年、安全性や快適性の追及に伴い、クルマの重量やサイズは増大してきました。軽量化は、燃費向上とCO2削減のために自動車メーカーにとって避けて通れない課題であり、日産は、車体重量の削減のために材料の開発から一貫して取り組んでいます。「環境負荷低減のための軽量化」と「衝突安全性向上」という課題を同時にクリアするため、ハイテン材(高張力鋼板)に着目、強いだけでなく成形性にすぐれた材料の車体への適用を進めてきました。

2013年には、従来のハイテン材に対して強度をさらに高めた1.2GPa級高成形性超ハイテン材の開発に成功し、インフィニティQ50に採用しました。

そして2018年、衝突時のエネルギー吸収性をさらに高めた980MPa級高成形性超ハイテン材を開発し、インフィニティ

QX50に採用しました。

これらの取り組みにより、車体の一層の軽量化を進めています。

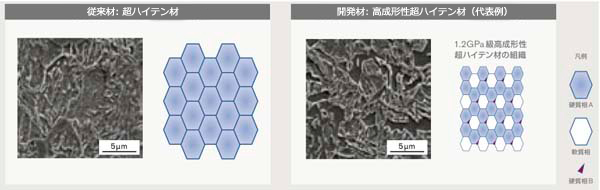

一般的に、ハイテン材の強度を向上させると延性は低下します。延性の低下は、プレス成形時に「割れ」が発生する起因となります。これまでの超ハイテン材は、複雑な形状のプレスに耐えられないことから、適用部品が限定されていました。

1.2GPa級高成形性超ハイテン材の特徴は、新しい熱処理プロセスによって、材料組織をサブミクロンレベルで緻密に制御し、強度と延性を同時に向上した点にあります。その結果、適用部品を大幅に拡大。

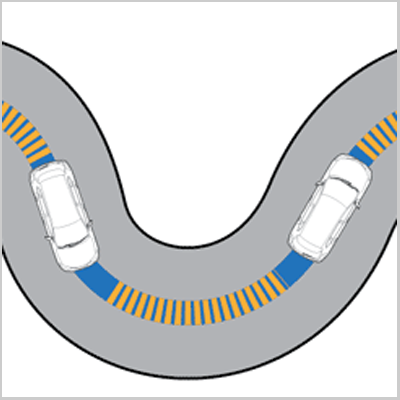

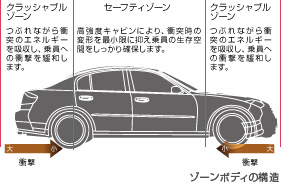

さらに、1.2GPa級高成形性超ハイテン材に適したスポット溶接工法も開発したことで、センターピラーレインホース、フロントルーフレール、サイドルーフレールといったセーフティゾーンの車体骨格部材への適用を可能にしました。

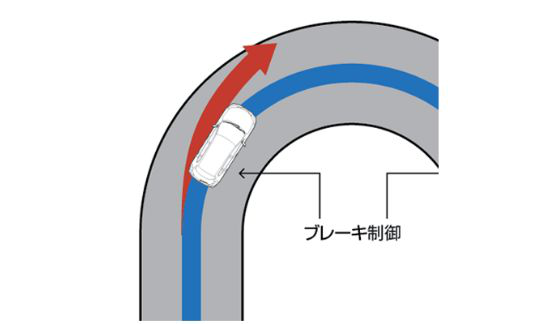

新開発の980MPa級高成形性超ハイテン材では、さらに緻密な熱処理プロセスによって、高いエネルギー吸収性を持たせることに成功し、フロントサイドメンバーやリアサイドメンバーなどの衝撃時のエネルギー吸収が必要なクラッシャブルゾーンの車体骨格部材として、世界で初めて適用しました。この材料は、従来の590Mpa級並みの成形性をもち、さらに複雑な形状の部品への適用が可能です。

日産は車体部品における超ハイテン材を25%(重量ベース)以上に採用する目標を掲げ、超ハイテン材適用技術の開発に向けて積極的な取り組みをしてきました。今後も発売する新型車に、採用を拡大していきます。